某轮胎制造商

项目背景:面对竞争日益激烈的轮胎市场,处于行业前列的某橡胶企业积极推进产业结构的调整,以智能制造为抓手,围绕工业互联网、大数据、云计算、人工智能等核心技术,优化生产线布局、淘汰落后产能,建立轮胎制造全智能化生产模式。艾吉威机器人为该企业提供的AGV无人仓运解决方案,实现生产线由原材料供给到成品运输的智能化搬运流程。

艾吉威方案:根据物料及需要实现的功能,该项目采用无反叉车AGV与定制型无反背负AGV,通过自建地图、路径规划、自我定位完成工位之间的物料运输。

该AGV车型均采用不受导航介质限制的先进无反光板激光导航技术,通过无线网络设备通讯,周围环境的反馈来确定车的实际坐标。在现有布局上面,无反光板激光导航不需要对现场做改造,比如说安装设备等等,更符合轮胎车间物料繁杂、旧厂区改造需求。如若后续生产工艺发生变化时,只需重新调整下AGV路径即可。

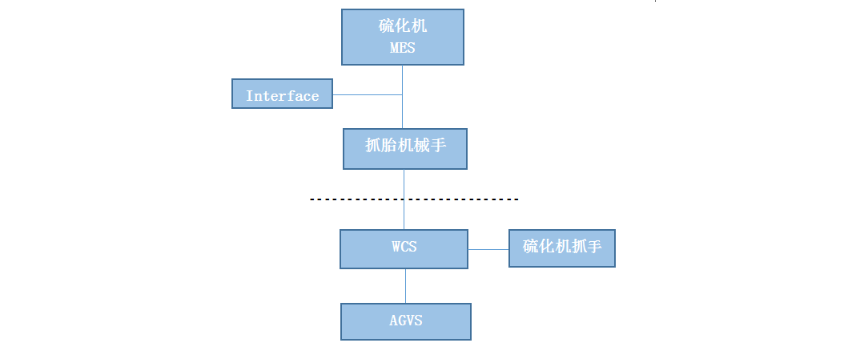

系统层面,AGVS(调度系统)同时调度不同车型的AGV运行,并与MES、WCS、机械手系统无缝对接。完成胚胎送到硫化机进行硫化,与机械手系统进行全自动信息交互流程,达到无人胚胎物流模式。

客户生产工艺和作业要求,叉车AGV、AGV小车需与机械臂进行对接传送,无反光板激光导航技术满足客户±10mm高定位精度需求。AGV小车与机械臂协作进行精密的定位和抓取放置,两种智能技术相互对接,极大拓展了机械臂与AGV的适用范围。

改造价值:智慧物流系统的投入,使其生产模式更加规范有序,充分提高空间利用率及运输效率、车间物料配送,保障物料供给时效性、减少作业人员,降低成本。智能化、数字化、安全化、精细化管理,为轮胎产品综合性能的全面提升带来新的飞跃。

400-808-1418

400-808-1418